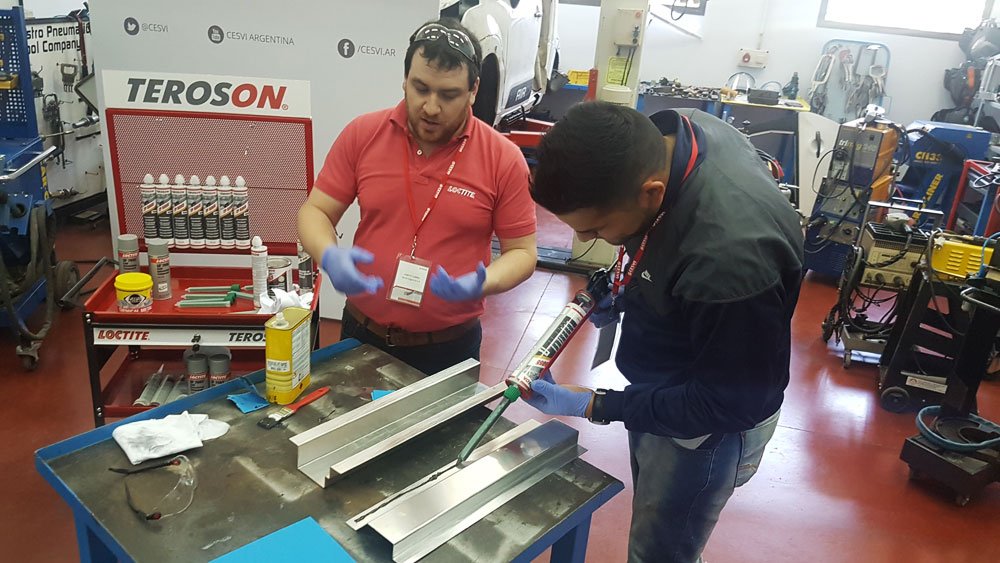

La marca lider en tecnología de adhesivos realizó en el Centro de Experimentación y Seguridad Vial (CESVI) ubicado en Pilar, un workshop sobre reaparacion de paragolpes y chapa donde asistieron profesionales y prensa especializada.

Con una modalidad teórica y práctica, Henkel enfatizó en las nuevas tecnologías de sellado y reparación de carrocerías de TEROSON, las cuales no solo ofrecen reparaciones seguras, rápidas y sencillas, sino también con una calidad de terminación como las de fábrica. Se mostraron tres innovaciones para el taller.

Reparación de paragolpes:

Para lo reparacion de paragolpes se utilizo el producto de la marca Terokal 9225 SF tratándose de un adhesivo bicomponente a base de uretano, formulado para la reparación de paragolpes, spoilers, guardabarros, carenados y otras partes plásticas del vehículo en general, siendo éste un producto que mejora la calidad y la productividad de las reparaciones de los vehículos.

José Cornejo, responsable de aftermarket de Loctite, recalca que hoy la industria automotriz utiliza cada vez más productos plásticos por ser más económicos, de menor peso y resistentes a la corrosión, por lo que es necesario contar con productos en el que resulte económica, práctica y efectiva su reparación. «Este producto», destaca Cornejo, «permite realizar reparaciones de todos tipos de plásticos y durezas. En los automoviles encontramos del tipo termoplásticos que se encuentran en un 70% y termoestables que se encuentran en el 30% restante. Solo hay que tener cuidado que el elemento a reparar no trabaje a temperaturas mayores a 80 grados centigrados o que esté en contacto con combustibles».

Entre las virtudes de este producto además de poder trabaja sobre cualquier plastico, es que se realiza en frío, no se utiliza electricidad y en 15 minutos ya puede lijar y em una hora y media se puede pintar; además de su practicidad y rapidez de aplicación.

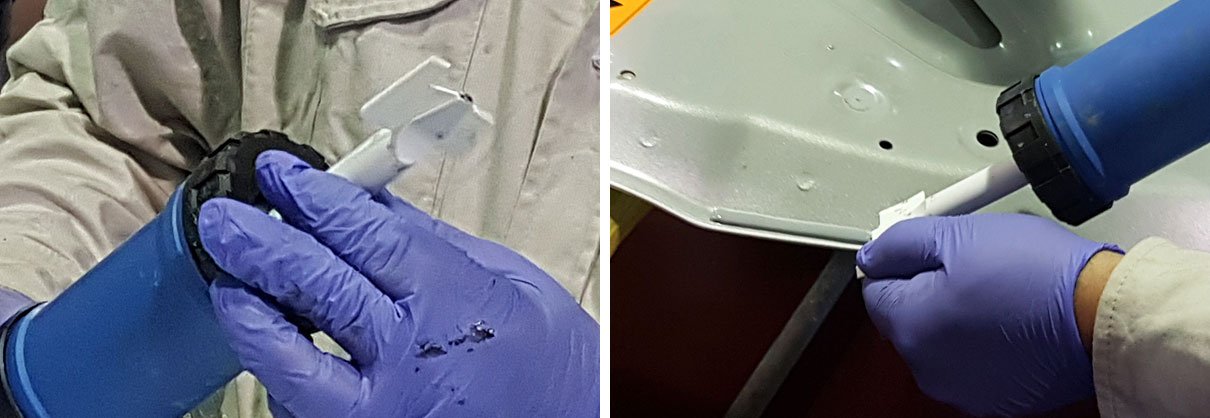

El responsable aftermarket de Henkel realizó una aplicacion practica sobre un paragolpes rajado. La operatoria consistió en realizar la limpieza general del paragolpes con un solvente para retirar todo resto de grasa, siliconas o embellecedores que se usan normalmente y luego se realizó un rebaje en la parte exterior para que el material de aporte penetre en la rajadura.

En la parte interior se procedió a lijar la zona de modo que quede una superficie rugosa limpiando nuevamente con solvente y luego se roció con primer de adherencia. Paso seguido se colocó una malla que pueden ser las comunmente usada como cinta autoadhesiva para paredes de yeso, de modo de darle rigidez y no pierda flexibilidad, colocando sobre la misma el producto de Henkel por medio de una pistola aplicadora de operacion manual.

Con una espátula se hace el barrido del material de modo que penetre bien en la malla, procediéndo luego de la misma manera en la parte externa del paragolpes con la salvedad que no se coloca la malla.

Luego de pasado unos 20 minutos aproximadamente, dependiendo de la temperatuta ambiente, la superficie se encuentra en condiciones de ser lijada para mas tarde ser pintada luego de que haya transcurrido 1:30 hs de la aplicación inicial. Se recalcó la importancia de la utilización de solvente como limpieza de modo que no queden impurezas y grasitud en la superficie.

Como conclusión este adhesivo tiene la propiedad de secarse a temperatura ambiente, puede lijarse facilmente y pintarse, permitiéndo reparaciones rápidas, eficientes y duraderas, con una calidad superior respecto a los métodos tradicionales.

Este producto fue utilizado y aplicado durante varias competencias del Dakar, donde Henkel tuvo una activa participación con su camión y los Loctite Charlies, realizando la reparación de la mayoría de los inconvenientes que los competidores tuvieron con los componentes plásticos de sus vehículos, en carenados, paragolpes, etcetera, donde se pudo comprobar la efectividad del producto.

Reparación de carrocerías:

Se presentó el sellador TEROSON MS 9320 SF 6 en 1, un producto que permite reproducir las terminaciones originales de fábrica de los selladores existiendo hasta seis terminaciones distintas. Hoy en dia no se podian conseguir con los metodos tradicionales y se necesitaban procedimientos muy artesanales que demoraban mucho tiempo. Este producto permite realizar el trabajo con calidad, seguridad y con buena productividad para el taller.

Al aplicar el producto con pistola y distintos picos se replica la apariencia original de 6 texturas de sellado de fábrica. De color gris y baja viscosidad, brinda una excelente adhesión en una gran variedad de metales, primers y diferentes esquemas de pintura. Permite pintar la pieza, al instante de haber sido aplicado. En este video, un detalle sobre los 6 tipos de sellados.

Se aplica con pistola que dispone de regulación de presión y del tipo de spray. Se pueden hacer desde cordones comunes con picos comunes o pico mariposa que tienen una guia que mantiene la distancia con el borde de la pieza, sellados brusheables, sprayables tipo cordón, sellado prayable tipo recubrimiento, sellado planos y parches insonorizantes.

Adhesión de paneles:

El sellador TEROSON EP 5055 se utiliza para pegar techos y laterales con un producto epoxi bicomponente de alta resistencia que permite la union hibrida con adhesivo y soldadura por punto o remache, teniendo la ventaja que se puede reducir los puntos de soldadura prácticamente a la mitad.

En techos no es necesario retira el tapizado interior, requiriendo solo protegerlo con un film. Además se mejora la terminación, se reduce el peso,permite unir diferentes materiales, mantiene la integridad estructural, transmite las cargas uniformemente, reduce ruidos y vibraciones, compensa diferentes coeficiente de expansión de los materiales y reduce los tiempos de trabajo

Este sellador tiene excelentes propiedades anticorrosivas para sellado de metal base o sin tratar, acero zincado, aluminio y sus aleaciones. Ideal para la adhesión de paneles, laterales, refuerzos y techos.

Luego de esta capacitación Gabriel Minevitz, Técnico Especialista en Mantenimiento y Reparación de Vehículos de Henkel Argentina, concluyó: “Con las tecnologías de reparación que presentamos en esta jornada, queremos entregar al mercado reparador, la posibilidad de optar por soluciones con dos beneficios centrales. Por un lado, realizar reparaciones seguras manteniendo la originalidad del vehículo – ya que estas tecnologías se utilizan en las principales terminales automotrices. Y, por otra parte, mejorar la productividad en el taller a través de procesos de reparación más rápidos y sencillos”